jro-grafik - Fotolia

Wie bedarfsgesteuerte Materialbedarfsplanung die Supply-Chain-Effizienz steigert

Die bedarfsgesteuerte Materialbedarfsplanung (DDMRP) reduziert häufige Faktoren, welche die Lieferkette stören, und sorgt somit für mehr Effizienz.

Demand-driven Material Requirements Planning (DDMRP), zu Deutsch bedarfsgesteuerte Materialbedarfsplanung, ist ein Materialplanungswerkzeug, das einige Unternehmen als Alternative zur traditionellen SAP Materialbedarfsplanung (MRP) einsetzen.

DDMRP ist eine Möglichkeit, kritische Komponenten mit langen Vorlaufzeiten zu verwalten. Die Befürworter von DDMRP verweisen auf eine Reihe von Vorteilen, einschließlich, dass immer genügend Materialien im Lager vorhanden sind, und chaotische Produktionsumgebungen stabilisiert werden.

DDMRP setzt auf die Nachfrage nach den tatsächlichen Positionen, an denen sich der Bestand befindet, und wie viel Bestand vorgehalten werden muss, um Durchlaufzeiten zu minimieren und die Variabilität in der Lieferkette zu erhöhen. Dazu ist es in der Lage, indem das Tool den Bestand strategisch positioniert, um den Produktionsfluss zu fördern und Bestandskostens zu reduzieren.

Obwohl die MRP-Komponente in SAP ERP Central Component (SAP ECC) hilfreiche Funktionen zur Verfügung stellt, zum Beispiel die automatische Berechnung von Nachbestellungen und Sicherheitsbeständen auf Basis vergangener Verbrauchsmuster, sind die MRP-generierten Nachschubvorschläge nicht gut geeignet, um eine rechtzeitige Informationsverfügbarkeit zu gewährleisten. Dadurch werden lediglich ungenaue Mengenströme in einer komplexen und volatilen globalen Lieferkette bereitgestellt.

Demand-driven MRP ist eine Initiative des Demand Driven Institutes, das von Carol Ptak und Chad Smith geleitet wird, und sich auf die Unterstützung von Lieferketten mit hohen Service-Levels konzentriert. Ein Service-Level ist die Fähigkeit eines Unternehmens, die Bestellungen eines Kunden oder eine Nachschubbestellung pünktlich und vollständig zu erfüllen.

DDMRP setzt sich aus verschiedenen Frameworks zusammen, inklusive MRP-Aspekten und Lean-Manufacturing-Prinzipien, wie zum Beispiel visuellen Hinweisen, um die Notwendigkeit für Nachschub zu signalisieren. DDMRP verwendet beispielsweise ein dreifarbiges System, um Disponenten schnell mit notwenigen Informationen über Materialmengenströme zu versorgen.

DDMRP umfasst fünf Elemente:

1. Strategische Bestandpositionierung

Ein wesentlicher DDMRP-Bestandteil ist die strategische Bestandspositionierung (Strategic Inventory Positioning). Mit DDMRP wird das Lager (Versorgungsquelle) näher an der Bedarfsquelle positioniert, zum Beispiel wird ein kleines Warenlager oder Lagerplatz näher an die Bedarfsquelle gelegt.

Versorgungsquellen können auch Materialien von Herstellern beschaffen, deren Vorlaufzeit oder Produktlieferzeit kürzer sind als die anderer Anbieter. Die Bedarfsquellen umfassen alle Produktionsschritte, die für die Herstellung eines Produkts (oder halbfertigen Produkts) erforderlich sind. Jeder Schritt erfordert Lieferungen, die schnell und leicht verfügbar sind.

Während die traditionelle Bedarfsplanung alle für die Herstellung eines fertigen Produkts benötigten Roh-, Verpackungs- und halbfertigen Materialmengen (oder Zutaten) berechnet, ist MRP nicht in der Lage, schnell und effizient zu reagieren, wenn es zu Versorgungsunterbrechungen oder Bedarfsänderungen kommt. Die daraus resultierende Ineffizienz wird als Bullwhip-Effekt (Peitscheneffekt) bezeichnet.

Im Gegensatz dazu entkoppelt DDMRP die für die Produktion benötigen Materialien oder Zutaten, indem es Zwischenlager an verschiedenen entkoppelten Punkten platziert, so dass Disponenten sofort sehen können, welcher entkoppelte Punkt (und der darin befindliche Bestand) aufgrund einer veränderten Nachfrage oder Lieferung Aufmerksamkeit erfordert.

Mit anderen Worten arbeitet DDMRP auf Basis eines gestückelten Ansatzes für die Materialbedarfsplanung, wogegen MRP ein komplexes Netz von Lieferanten, Anbietern, Eigenproduktionen und ausgelagerten Produktionen erfordert.

2. Pufferprofile und –ebenen

Wenn ein Unternehmen ein Produkt in vielen Varianten produziert, kann die Aufrechterhaltung von Puffern von so vielen einzelnen Materialien wie möglich eine Herkulesaufgabe sein. Um diese Herausforderung zu meistern, werden Materialien, die ähnliche Attribute oder Profile aufweisen, zum Beispiel hochwertige oder kritisch zu produzierende Komponenten, die lange Vorlaufzeiten, Verbrauchsmuster (hoch, mittel, niedrig) oder gleiche Transportwege oder Zonen teilen, in Pufferprofilen gruppiert.

Diese Pufferprofile (Buffer Profiles) werden in Pufferebenen (Puffer Levels) festgelegt. Das heißt zum Beispiel, dass Materialien für mindestens drei Produktionstage zur Verfügung stehen, was eine pünktliche Erfüllung von Nachschubaufträgen sicherstellt.

Die Kernpufferzonen verwenden drei Farben für den Signalstatus: rot für Warnungen, gelb signalisiert, dass Aufmerksamkeit geboten ist, und grün für eine erreichte Supply-Chain-Stabilität.

3. Dynamische Anpassungen

Da strategische Bestandspuffer oder Versorgungsquellen in der Nähe ihres Bedarfs positioniert sind, können Disponenten schnell eingreifen, und im Fall eines steigenden oder abnehmenden Bedarfs die Produktion eines benötigten Teils erhöhen oder die Nachfrage an die Versorgungsquelle verringern.

Jede qualifizierte Steigerung, die einen erhöhten Umsatz verursacht, zum Beispiel ein Sommer- oder Winterschlussverkauf oder ein regelmäßiges jährliches Ereignis, wird berücksichtigt.

4. Bedarfsgesteuerte Planung

Mit MRP produzieren und beschaffen Disponenten ein Produkt oder Material auf Basis einer Materialprognose. Diese Prognose ist häufig ungenau, so dass Unternehmen einen Überschuss produzieren oder zu viel Material beschaffen, welches in Lagerhäusern eingelagert werden muss und Kapital bindet.

Bei der bedarfsgesteuerten Materialbedarfsplanung verwenden Disponenten eine Formel (bekannt als Net Flow Position), um feste und qualifizierte Kundenaufträge mit dem vorrätigen Bestand sowie vorliegenden Bestellungen abzugleichen. (Die Formel lautet grob: Net Flow Position = qualifizierte Kundenauftragsanforderung - vorrätiger Bestand + Material auf Bestellung). Jedes Material, das noch einer Qualitätsprüfung unterzogen werden muss, wird bei dieser Berechnung nicht berücksichtigt, da es aus Qualitätsgründen abgelehnt werden kann.

Da Materialien gruppiert werden, ist es möglich, dass Disponenten auf Basis des dreifarbigen Signals Materialien sehen, die eine unmittelbare Handlung oder Aufmerksamkeit erfordern.

Mehr zum Thema SAP ERP:

Wie kann SAP Capable-to-Match in SAP APO das Supply Chain Management verbessern?

SAP Business One Cloud: Cloud-ERP-System für mittelständische Unternehmen.

Fünf Tipps für Disponenten, um Material in SAP ECC effektiver zu planen.

Tipps für die Implementierung der SAP Business Suite auf HANA.

Kostenloses E-Handbook: Kaufberatung SAP Business Suite 4 SAP HANA.

5. Sichtbare und kollaborative Ausführung

Schließlich kulminiert die gesamte Materialbedarfsplanung der ersten vier Schritte in rechtzeitigen Handlungen und effektiven Ausführungen in Form von Beschaffungs-, Produktions- oder Umlagerungsaufträgen. Dies ist möglich, wenn die bedarfsgesteuerte Materialbedarfsplanung in der Lage ist, Disponenten über den Pufferstatus der entkoppelten Materialien zu warnen.

DDMRP sollte außerdem in der Lage sein, über jede Abweichung in der Lieferkette zu informieren. Während Pufferwarnungen für verfügbare und vorhergesagt verfügbare Lagerbestände gedacht sind, konzentriert sich die Synchronisation des Puffers auf Warnungen für Disponenten, wenn es Abweichungen von der Material- oder Vorlaufzeitsynchronisation an verschiedenen entkoppelten Punkten gibt.

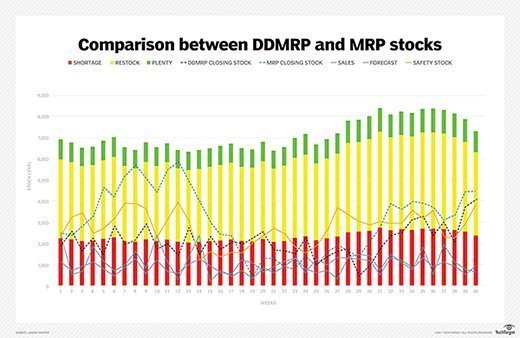

Abbildung 1 zeigt ein frei verfügbares, Microsoft-Excel-basiertes Simulations-Tool, dass die Vorteile der Implementierung von DDMRP mit traditioneller MRP vergleicht. In diesem hypothetischen Beispiel führt die Implementierung von DDMRP (schwarzpunktierte Linie) zu einer Verringerung des Lagerbestandes (Y-Achse) um 31 Prozent gegenüber der herkömmlichen Bedarfsplanung (blaugestrichelte Linie) über einen Zeitraum von zehn Wochen (X-Achse) unter Beibehaltung eines hohen Service-Levels von 98 Prozent. Die Vorlaufzeit für den Materialnachschub beträgt vier Tage.

Wie bei jeder neuen Initiative kann ein Unternehmen größere Vorteile erreichen, indem es ein Pilotprojekt für die Verwendung der bedarfsgesteuerten Materialbedarfsplanung für einige ausgewählte Materialien einführt. Mit der wachsenden Erfahrung kann das Pilotprojekt erweitert werden, um mehr Materialien und sogar mehrere physische und geografische Orte abzudecken.

SAP arbeitet daran, die bedarfsgesteuerte Materialbedarfsplanung für S/4HANA zur Verfügung zu stellen, doch es gibt noch kein festes Veröffentlichungsdatum. In der Zwischenzeit haben mehrere Drittanbieter die Lücke erkannt und geschlossen, indem sie DDMRP als SAP-Add-on anbieten. Beispiele hierfür sind Camelot ITLab und Olivehorse Consulting Services. Das Demand Driven Institute bietet eine vollständige Liste kompatibler Software an.